Każdy z mieszkańców naszej dzielnicy przejeżdża koło tego miejsca za każdym razem, gdy udaje się tramwajem w stronę centrum miasta Katowice. Tuż za przystankiem „Burowiec” mieści się jeden z zakładów firmy Baterpol S.A.

Niegdyś na tym terenie rozpościerał się obszar huty srebra i ołowiu Walther Croneck. Decyzja o jej budowie uwarunkowana była względami ekonomicznymi. W nabytej w 1858 r. od hrabiego Henckla von Donnersmarcka kopalni „Szarlej Biały” wydobywano w pierwszych latach eksploatacji prawie wyłącznie błyszcz ołowiu. Wcześniej firma Giesche sprzedawała wydobytą rudę ołowiu po kosztach wydobycia państwowej hucie ołowiu „Fryderyk” w Strzybnicy (była to wówczas jedyna huta ołowiu na Górnym Śląsku).

Aby zaniechać tego procederu i samemu przerabiać wydobytą rudę we własnej hucie ołowiu zaistniała perspektywa budowy drugiej z kolei huty ołowiu na Górnym Śląsku. Decyzja o budowie huty zapadła w 1863 r. Kierownictwo budowy, a następnie nowego zakładu powierzono inspektorowi hutniczemu J. Dobschalowi z Królewskiej Huty, który był przodownikiem wykorzystywania nowoczesnych technologii hutniczych.

Wniosek o koncesję na budowę postawiono 23 października 1863 r. Huta miała stanąć na pograniczu Dąbrówki Małej, w bezpośrednim sąsiedztwie huty cynku Paweł, przy drodze z Roździenia do Katowic. W listopadzie tegoż roku podpisano umowę z firmą C. Hoppe w Berlinie o zainstalowanie w hucie kosztem 4500 talarów maszyny parowej z dmuchawą.

Zgodnie z obowiązującymi wówczas przepisami należało o planowanej budowie ogłosić w gazetach urzędowych rejencji opolskiej i powiatu bytomskiego. Wówczas natrafiono na poważne trudności. Wniesiony został sprzeciw budowy huty przez reprezentanta sąsiedniej kopalni węgla „Szczęście Luizy”, dyrektora Kremskiego. Występował on przeciwko uruchomieniu na tym terenie huty, jakoby w trosce o zdrowie górników kopalni, mieszkających w najbliższej okolicy planowanej huty.

Dobschal bronił swojego projektu, pomawiając Kremskiego o to, że nie chodzi mu o górników, co o jego sad, który leżał w należytej odległości od huty. W owym czasie zadrzewienia wokół huty nie było, a od południa i zachodu huty „Paweł” piętrzyły się hałdy wypałków i łomu mufli, sięgające kilku metrów wysokości.

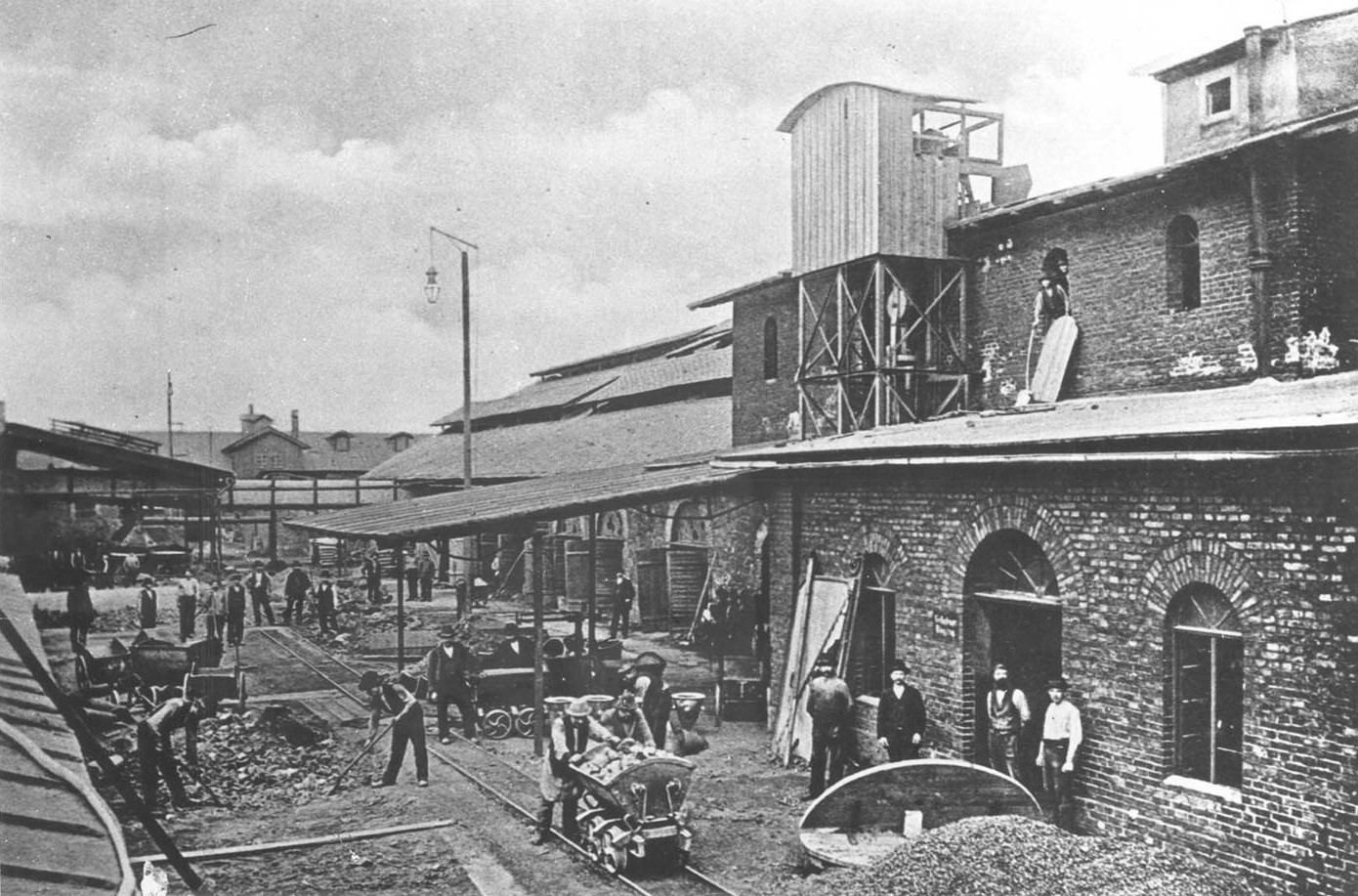

Władze pruskie zwlekały z udzieleniem zezwolenia, ostatecznie o udzieleniu koncesji zadecydowało orzeczenie fizyka powiatowego, który z uwagi na rodzaj przerabianej rudy, na zaplanowany 117 m długi podziemny kanał do wyłapywania pyłów oraz najwyższy wówczas na Śląsku komin (61 m), nie dopatrywał się w nowym zakładzie zagrożenia zdrowotnego dla okolicy. Budowę mimo pewnych zahamowani poprowadzono dość sprawnie. Pierwszy piec płomienny uruchomiono 21 października 1864 r. Koszt budowy wynosił 41 250 talarów.

Huta stanowiła kompleks budynków, przy czym większość urządzeń produkcyjnych mieściła się w jednym dużym budynku, wykonanym z piaskowca (za wyjątkiem łuków nad oknami, które to wykonane były z cegły). Konstrukcja dachowa wykonana była z drewna, a pokrycie dachu stanowiła blacha cynkowa. Do huty należały jeszcze mniejsze budynki o specjalnym przeznaczeniu. W jednym z nich mieścił się gniotownik oraz kocioł i maszyna parowa, która za pomocą wałów i transmisji poruszała poziome walce zgniatające rudę. Maszyna posiadała komin wysokości ok. 24 m.

Drugim budynkiem było laboratorium chemiczne, gdzie mieścił się piec do rafinacji srebra.

Huta wyposażona była w następujące urządzenia produkcyjne:

- 2 piece płomienne największej konstrukcji,

- 1 piec szybowy o wysokości szybu 5,5 m (drugi piec miał stanąć później),

- 1 bateria (6 sztuk) półkulistych kotłów Pattinsona o średnicy około 1,5 m,

- 1 piec odciągowy,

- urządzenia pomocnicze: dmuchawy napędzane maszyną parową, hydrauliczny wyciąg gichtowy, zbiornik wodny wraz z rurociągami.

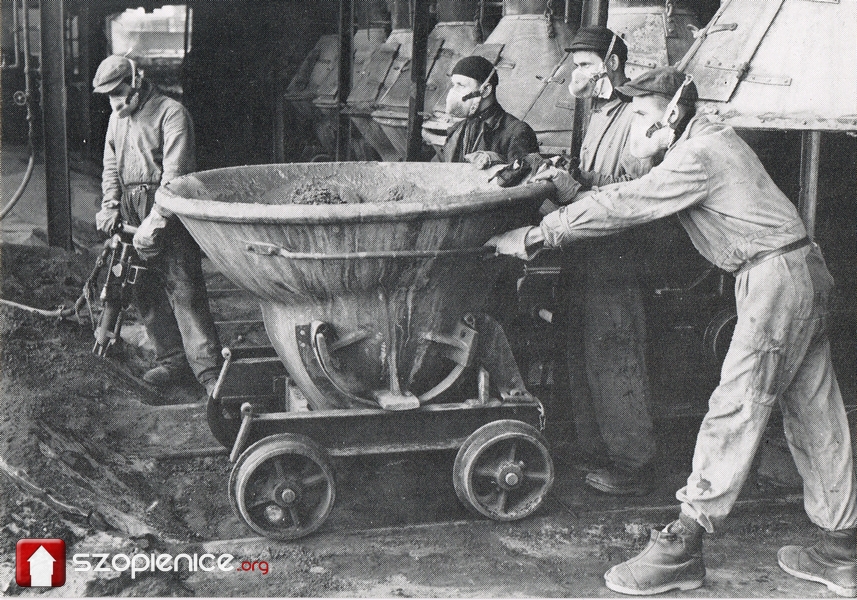

Proces technologiczny w nowej hucie przebiegał następująco: rudy ołowiowe poddawano w 2 piecach płomiennych prażeniu, a następnie topieniu w wyniku czego otrzymywano metaliczny ołów bogaty w srebro oraz żużlowe pozostałości. Oba te produkty poddawane były dalszej przeróbce. Żużel zawierający ołów przetapiano w piecu szybowym otrzymując ołów szybowy.

Zarówno ołów szybowy jak i ten z pieca płomiennego przetapiano z kolei w celu odsrebrzania go metodą Pattinsona w półkulistych kotłach, z których każdy posiadał oddzielne palenisko. Jako produkt rafinacji otrzymywano bardzo czysty handlowy ołów miękki oraz ołów bogaty w srebro, który służył do odzysku srebra w piecach odciągowych.

Produktami odciągu był szlikier bogaty w srebro, który wypalano w małym piecu płomiennym oraz glejta ołowiana, zwana również srebrną lub złotą, która o ile była uboga w srebro – stanowiła produkt handlowy, lub też o ile zawierała jeszcze srebro w ilości możliwej do odzysku, była ponownie redukowana do metalicznego ołowiu. Redukowanie glejty odbywało się w piecu płomiennym. Srebro rafinowano w specjalnym piecu rafinacyjnym w budynku laboratorium.

Przy piecach szybowych oraz piecach odciągowych zainstalowane były dmuchawy napędzane maszyną parową. Wszystkie paleniska odprowadzały swoje produkty spalania do wspólnego kanału, wypełnionego na całej długości 6-8 cm warstwą wody, który prowadził poniżej poziomu huty pod budynkiem głównym i poza nim do wysokiego komina. Paliwo dla huty stanowił węgiel z własnych sąsiednich kopalń oraz dla pieca szybowego koks pochodzenia ostrawskiego lub wałbrzyskiego.

Hutę nazwano „Walther Croneck” od nazwiska przewodniczącego kolegium reprezentantów firmy Gische. W 1865 r. w hucie wyprodukowano 1429 ton ołowiu, 259 ton glejty oraz 1098 kg srebra. Załoga początkowo liczyła ok. 50 robotników.

Po kilku latach pracy postanowiono przebudować niektóre urządzenia w celu zwiększenia ich zdolności produkcyjnych. W 1869 r. zaniechano stosowania w rafinacji ołowiu metody krystalizacyjnej Pattinsona, przechodząc do metody Parkesa. Do odcynkowania i rafinowania ołowiu wprowadzono parę wodną. Przebudowano również piec odciągowy na piec rafinacyjny pozwalający za jednym razem przerobić 25 ton ołowiu. W związku z tym przedłużono o 15 m. główny budynek huty. W wyniku przebudowy huta dysponowała:

- 3 piecami płomiennymi,

- 2 piecami szybowymi,

- 2 piecami odciągowymi,

- 9 kotłami rafinacyjnymi,

- 1 piecem rafinacyjnym.

Ze względu na zwiększone dostawy rudy ołowiu w 1880 r. uruchomiono trzeci z kolei piec szybowy, a w 1887 r. postawiono czwarty piec płomienny.

W 1878 r. uruchomiono produkcję wyrobów walcowanych i wyciskanych z ołowiu, a w 1880 r. – śrutu myśliwskiego, a dwa lata później plomb ołowianych. W 1880 r. na spółkę z kupcem Arturem Wolfem wybudowano fabrykę minii ołowianej. Rok później fabrykę przekazano kupcowi Wolfowi, który dzielił się z firmą Gische zyskami. W 1886 r. postawiono w walcowni ołowiu dalszą walcarkę, dzięki której można było walcować blachy cienkie o odpowiednio większych szerokościach. Poszerzono budynek produkcji rur i drutu. Pracę rozpoczęto w 1888, a zakończono rok później.

Rozbudowy wymagały również urządzenia do produkcji tlenków ołowiu. W 1885 r. przejęto fabrykę w własny zarząd, a rop później przebudowano młyny. W kolejnym roku rozbudowano fabrykę o dalsze 3 piece płomienne do minii. Wybudowano również 2 tzw. Piece Massicota do wytwarzania massicotu czyli czerwonego tlenku ołowiu z metalicznego ołowiu. W 1907 r. doprowadzono do huty prąd elektryczny.

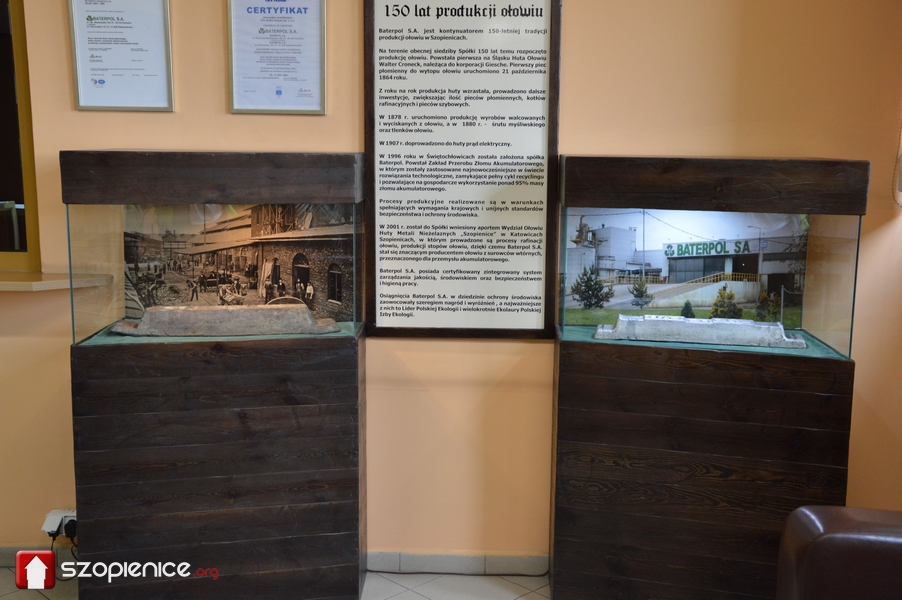

Kryzys lat 30. XX w., okres okupacji niemieckiej odbiły się fatalnie na kondycji huty, a początki działalności po wyzwoleniu były niezwykle trudne. Po zakończeniu II wojny światowej szopienickie huty cynku zostały znacjonalizowane oraz połączone w jeden zakład noszący początkowo nazwę Zakłady Cynkowe Szopienice, później Zakłady Hutnicze Szopienice, a od 1972 roku Huta Metali Nieżelaznych Szopienice.

Systematycznie zmieniano profil produkcji zakładu z surowcowego na przetwórczy. W 2001 r. Wydział Ołowiu Huty Metali Nieżelaznych „Szopienice” włączony został do spółki Baterpol, która stała się dzięki temu spadkobiercą 150-letniej tradycji hutnictwa ołowiu.

Obecnie Baterpol prowadzi skup i przerób złomu akumulatorowego oraz zajmuje się produkcją ołowiu rafinowanego i stopów ołowiu (sprzedawanych głównie do producentów akumulatorów kwasowo – ołowiowych w Polsce i Europie). Warto zwrócić uwagę, iż stosowane w Baterpolu rozwiązania technologiczne zamykają cykl recyklingu akumulatorów i pozwalają na gospodarcze wykorzystanie ponad 95% masy złomu akumulatorowego.

Ołów odzyskany ze zużytych akumulatorów wykorzystywany jest do produkcji ołowiu rafinowanego, a elektrolit i siarka z odsiarczonej pasty są wykorzystywane do produkcji wysokiej jakości i czystości krystalicznego siarczanu sodu – stosowanego w przemyśle chemicznym. Zastosowane najnowocześniejsze w świecie rozwiązania technologiczne gwarantują ekologiczny recykling zużytych akumulatorów, w warunkach spełniających wymagania krajowych i unijnych standardów bezpieczeństwa i ochrony środowiska.

Produkty uzyskane w procesie recyclingu to:

- Ołów rafinowany i stopy ołowiu – odbiorcami są głównie producenci akumulatorów ołowiowych,

- Wyroby walcowane i wyciskane z ołowiu i stopów ołowiu,

- Krystaliczny siarczan sodu – stosowany w przemyśle chemicznym, głównie do produkcji detergentów, szklarskim, papierniczym i tekstylnym,

- Polipropylen – wykorzystywany przez producentów wyrobów z tworzyw sztucznych/

Spółka prowadzi działalność w dwóch zakładach: Zakład Przerobu Złomu Akumulatorowego, który zlokalizowany jest w Świętochłowicach oraz Zakład Ołowiu zlokalizowany w Burowcu.

Redakcja „Szopienice.ORG” wybrała się na wycieczkę po zakładzie znajdującym się w Burowcu.

Zostaliśmy oprowadzeni po zakładzie i zapoznani z procesem technologicznym produkcji ołowiu i jego stopów. Dowiedzieliśmy się o przeprowadzonych w ostatnich latach inwestycjach i modernizacjach zdekapitalizowanej infrastruktury. Najważniejsze z nich to:

- nowoczesny piec uchylno – obrotowy do wytopu ołowiu,

- nowa wysoko wydajna odpylnia połączona ze wszystkimi urządzeniami hali rafinacji ołowiu. Zadanie to pozwoliło na kompleksową hermetyzację pieca i kotłów rafinacyjnych.

-

nowoczesna zautomatyzowana linia odlewnicza, zapewniająca zwiększenie bezpieczeństwa pracy i uzyskiwanie parametrów jakościowych zgodnych z wymaganiami przemysłu akumulatorowego i światowymi standardami.

W zakładzie tym produkowany jest ołów rafinowany i stopy ołowiu, głównie dla potrzeb przemysłu akumulatorowego. Surowcami do procesu jest ołów surowy (z przerobu akumulatorów w Świętochłowicach oraz własny z przerobu zgarów porafinacyjnych oraz innych surowców ołowionośnych), a także złom ołowiu. Procesy rafinacji, czyli usuwania zanieczyszczeń metalami obcymi prowadzone są w 9 kotłach rafinacyjnych. Po uzyskaniu składu chemicznego zgodnego z wymaganiami klienta ołów lub stop ołowiu odlewane są w tzw. gąski, które po automatycznym procesie pakowania są przetransportowywane do magazynu wyrobów gotowych.

W trakcie całego procesu technologicznego pobierane są próbki ołowiu i trafiają do laboratorium DKJ, gdzie następuje sprawdzanie, czy dotrzymane są wymagania ujęte w zamówieniach klientów.

Zwiedziliśmy również wydzielony organizacyjnie dział Spółki – walcownię ołowiu, gdzie wytwarza się blachy ołowiane w szerokim zakresie grubości. Jest to jedyna część zakładu, gdzie większość pracy jest wykonywana ręcznie. Na walcowni wykonuje się także anody ołowiane z dodatkiem srebra.

Na terenie zakładu znajdują się dwa nieaktywne kominy oraz jeden obecnie działający. W ramach nowej, realizowanej obecnie inwestycji kończą się prace adaptacyjne jednego ze starych kominów, który dzięki wykorzystaniu nowych technologii ma ponownie pracować jako część składowa nowej, bardzo nowoczesnej i wydajnej odpylni.

Święty Florian czuwający nad Baterpolem

W centralnym miejscu Baterpolu znajduje się poświęcona figurka św. Floriana – patrona hutników, strażaków oraz kominiarzy. Została ona odrestaurowana przez p. Mirosława Smudę, którego hobby stanowi zbieranie wszelkich dowodów i śladów produkcji realizowanych na terenie Śląska, a przede wszystkim właśnie Szopienic. Posiada np. wspaniałą, bogatą kolekcję szarych mydeł pochodzących z Zakładów Tłuszczowych Szopienice.

Przechadzając się przez zakład byliśmy pod wrażeniem jak bardzo firma dba o czystość. Na bieżąco sprzątane są drogi, a wokół można zobaczyć zielone elementy infrastruktury. Na koniec wycieczki poznaliśmy zarząd firmy i otrzymaliśmy mały podarunek w postaci ołowianej figurki św. Floriana wykonanej przez miejscowego artystę.

Jesteśmy zadowoleni, że po tylu latach mogliśmy zobaczyć, co się znajduje za zielonym ogrodzeniem.

Ciekawym fragmentem historii huty ołowiu było zabudowanie najprawdopodobniej okresowo wyłączanego elektrofiltra. Zastąpił on kanał osadczy i w efekcie doprowadził do ołowicy u okolicznych dzieci. To spowodowało dosyć istotne reperkusje i koniec końców poważnie ograniczyło plany rozbudowy blajówy..