Przemysł odegrał kluczową rolę w rozwoju Roździenia i okolicznych miejscowości. To z tych terenów pochodzi m.in. Walenty Roździeński – hutnik, właściciel kuźni, znany z wierszowanego poematu „Oficcina ferraria abo hutá i warstat z kuźniami szlachetnego dzieła żelaznego”, w którym opisywał pracę w hutnictwie i górnictwie na początku XVI wieku. W miejscu jego kuźnicy przy skrzyżowaniu dzisiejszych ulic Obrońców Westerplatte, Morawa i Bednarskiej w pierwszej połowie XIX wieku powstała działająca przez krótki okres czasu huta żelaza Dietrich. Wiek XIX to czas gwałtownej industrializacji i rozwoju Górnego Śląska. W okolicy Roździenia powstaje wówczas coraz więcej zakładów pracy, hut oraz kopalń jak np. huta Wilhelmina (1834), Walther Croneck (1864) oraz Uthemann (1912), kopalnia Louisenglück (1838), fabryka kwasu siarkowego Recke (1875). W nowym cyklu artykułów postaramy się przybliżyć historię, rozwój i zmiany w przemyśle hutniczym i górniczym, które miały ogromny wpływ w procesie miastotwórczym na Górnym Śląsku. Jest to nasze historyczne dziedzictwo, o którym nie należy zapomnieć.

Sandra Braksator

W 1784 roku w Strzybnicy powstała pierwsza na Górnym Śląsku państwowa huta srebra i ołowiu Friedrich. Uzyskiwała ołów i srebro z rudy pochodzącej z pobliskiej kopalni o tej samej nazwie. Później rudę ołowiową wydobywano – wraz z galmanem – w licznych kopalniach rud cynku. Rudę tę traktowano jako „produkt uboczny”, dlatego sprzedawano ją po kosztach wydobycia do państwowej huty ołowiu w Strzybnicy.

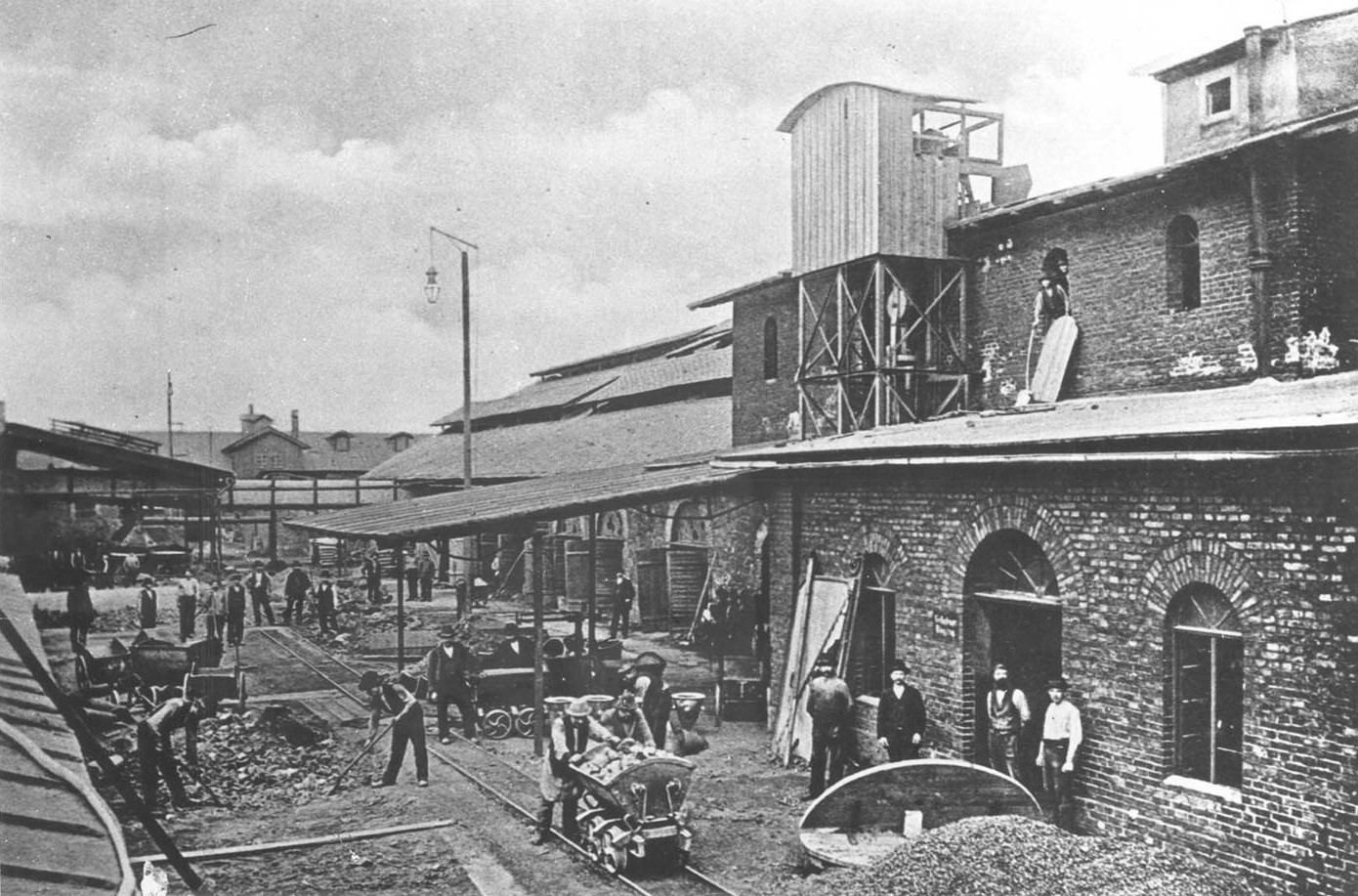

W 1858 roku firma Georg von Giesches Erben odkupiła od hrabiego Hencel von Donnersmarcka udziały w kopalni Biały Szarlej w Piekarach Śląskich. W pierwszych latach eksploatacji złóż wydobywano tu prawie wyłącznie błyszcz ołowiu (dawna nazwa galeny – minerału z gromady siarczków) w bardzo dużych ilościach. Ze względów ekonomicznych zrezygnowano ze sprzedaży rudy do państwowej huty Friedrich. Postanowiono ją przerabiać we własnej hucie ołowiu, co zapewniało duże oszczędności. Decyzja o tej inwestycji zapadła niewątpliwie wcześniej, jednakże do jej realizacji przystąpiono dopiero w 1863 roku. Kierownictwo nowego zakładu powierzono inspektorowi hutniczemu J. Dobschalowi z Królewskiej Huty, który specjalizował się w wykorzystaniu nowoczesnych technologii hutniczych.

Wniosek o koncesję na budowę huty przedstawiono 23 października 1863 roku. Zakład miał stanąć na obrzeżach Dąbrówki Małej, w bezpośrednim sąsiedztwie huty cynku Paul, przy drodze z Roździenia do Katowic. W listopadzie tego roku podpisano umowę z przedsiębiorstwem C. Hoppe w Berlinie, które miało zainstalować w hucie kosztem 4500 talarów maszynę parową z dmuchawą.

Zgodnie z obowiązującymi wówczas przepisami ogłoszenie o planowanej budowie należało zamieścić w gazetach urzędowych rejencji opolskiej i powiatu bytomskiego. Natrafiono wtedy na trudności. Sprzeciw wobec budowy zgłosił dyrektor pobliskiej kopalni Louisenglück („Szczęście Luizy”) – Kremski. Twierdził, że wybudowanie zakładu będzie miało szkodliwy wpływ na środowisko naturalne oraz zdrowie ludzi. Dobschal bronił swojego projektu. Oskarżał Kremskiego o to, iż, sprzeciwiając się budowie, nie obawia się bynajmniej skażenia terenu oraz nie troszczy się o innych, lecz boi się o własny sad, położony w pobliżu projektowanej inwestycji. W II poł. XIX wieku zakład nie był otoczony drzewami, a od południa i zachodu huty Paul piętrzyły się hałdy wypałków i łomu mufli, sięgające kilku metrów wysokości.

Władze pruskie zwlekały z udzieleniem zezwolenia, a ostatecznie o przyznaniu koncesji przesądziło orzeczenie lekarza powiatowego, który z uwagi na rodzaj przerabianej rudy, na zaplanowany 117 m długi podziemny kanał do wyłapywania pyłów oraz najwyższy wówczas na Śląsku komin (61 m), uznał, że działalność nowego zakładu nie będzie miała negatywnego wpływu na środowisko i ludzi. Budowę – mimo pewnych trudności – poprowadzono dość sprawnie. Koszt wzniesienia zakładu wynosił 41 250 talarów. Pierwszy piec płomienny uruchomiono 21 października 1864 roku.

Huta wyposażona była w następujące urządzenia produkcyjne:

- 2 piece płomienne największej konstrukcji,

- 1 piec szybowy o wysokości szybu 5,5 m (drugi piec miał stanąć później),

- 1 baterię (6 sztuk) półkulistych kotłów Pattinsona o średnicy około 1,5 m,

- 1 piec odciągowy,

- urządzenia pomocnicze: dmuchawy napędzane maszyną parową, hydrauliczny wyciąg gichtowy, zbiornik wodny wraz z rurociągami.

Proces technologiczny w nowej hucie przebiegał następująco: rudy ołowiowe poddawano w dwóch piecach płomiennych prażeniu, a następnie topieniu, w wyniku czego otrzymywano metaliczny ołów bogaty w srebro, ale zanieczyszczony pozostałościami żużlu. Oba te produkty poddawane były dalszej przeróbce. Żużel, zawierający ołów, przetapiano w piecu szybowym, otrzymując tzw. ołów szybowy.

Zarówno ołów szybowy, jak i ten, pochodzący z pieca płomiennego, przetapiano z kolei w celu odsrebrzania go metodą Pattinsona w półkulistych kotłach, z których każdy posiadał oddzielne palenisko. Jako produkt rafinacji otrzymywano bardzo czysty handlowy ołów miękki oraz ołów bogaty w srebro, który służył do odzysku srebra w piecach odciągowych.

Produktami odciągu były: szlikier bogaty w srebro, który wypalano w małym piecu płomiennym, oraz glejta ołowiana, zwana również srebrną lub złotą, która – o ile była uboga w srebro – stanowiła produkt handlowy lub też – o ile zawierała jeszcze srebro w ilości możliwej do odzysku – była ponownie redukowana do metalicznego ołowiu. Redukowanie glejty odbywało się w piecu płomiennym. Srebro rafinowano w specjalnym piecu rafinacyjnym w budynku laboratorium.

Przy piecach szybowych oraz piecach odciągowych zainstalowane były dmuchawy napędzane maszyną parową. Wszystkie paleniska odprowadzały swoje produkty spalania do wspólnego kanału, wypełnionego na całej długości warstwą wody o głębokości od sześciu do ośmiu centymetrów. Kanał, biegnący w stronę wysokiego komina, pod budynkiem głównym znajdował się poniżej poziomu huty. Zakładowe piece opalano węglem z okolicznych kopalń koncernu Giesches Erben, jedynie w piecu szybowym stosowano koks, sprowadzany z Ostrawy lub Wałbrzycha.

Hutę nazwano Walther Croneck od nazwiska przewodniczącego kolegium reprezentantów firmy Giesche. W 1865 roku w hucie wyprodukowano 1429 ton ołowiu, 259 ton glejty oraz 1098 kg srebra. Załoga początkowo liczyła około 50 robotników.

Po kilku latach postanowiono przebudować niektóre urządzenia w celu zwiększenia ich zdolności produkcyjnych. W 1869 roku zaniechano stosowania w rafinacji ołowiu metody krystalizacyjnej Pattinsona, wprowadzając metodę Parkesa. W procesie odcynkowania i rafinowania ołowiu zaczęto używać pary wodnej. Przebudowano również piec odciągowy na piec rafinacyjny, pozwalający jednorazowo przerobić 25 ton ołowiu. W związku z tym przedłużono o 15 m główny budynek huty. W wyniku przebudowy huta dysponowała:

- 3 piecami płomiennymi,

- 2 piecami szybowymi,

- 2 piecami odciągowymi,

- 9 kotłami rafinacyjnymi,

- 1 piecem rafinacyjnym.

Na przełomie XIX i XX wieku firma Giesche kilkukrotnie rozbudowywała hutę. Nowe inwestycje były podyktowane stale rosnącymi dostawami rudy. W 1907 roku doszło do elektryfikacji zakładu, a w 1912 roku rozpoczęto budowę nowego, posiadającego wyciąg elektryczny, pieca szybowego, który miał zastąpić trzy stare piece. Zainstalowano również drugi piec prażalniczy z piecami talerzowymi Goodfreya i siedmioma konwertorami Huntingtona-Heberleina. Zamontowano także wentylator. Maszyna parowa została zastąpiona przez silnik elektryczny. Po zainstalowaniu nowego pieca zlikwidowano ostatnie piece płomienne. Zmodernizowano również wydział rafinacji ołowiu, w którym kotły 15-tonowe zostały zastąpione przez pięć kotłów 30-tonowych. Pojawił się też nowy piec rafinacyjny.

W 1913 roku huta wyprodukowała 8,2 tys. ton ołowiu, 1,7 tys. ton glejty i 1,1 tony srebra. W zakładzie pracowało 190 pracowników. Na jego terenie znajdowały się trzy maszyny parowe o mocy 75 KM i silnik elektryczny o mocy 25 KM. Produkty wytwarzane w hucie kierowano na rynek wewnętrzny, który obejmował w większości Śląsk. Małe ilości sprzedawano w Brandenburgii i Saksonii. Część produkcji wysyłano na eksport do Austrii i Rosji, a nawet USA.

Wybuch pierwszej wojny światowej spowodował dostawy dla niemieckiego przemysłu zbrojeniowego. W 1915 roku dostarczono 6,9 tys. ton ołowiu, 520 ton glejty i 700 kg srebra. W 1917 roku produkcja przekroczyła poziom 11,7 tys. ton. W następnych latach systematycznie malała wskutek powojennego kryzysu ekonomicznego. Produkcja srebra i ołowiu powoli się odradzała. Dopiero w 1930 roku udało się osiągnąć poziom produkcji z roku 1918. Rok później produkcja znowu spadła ze względu na światowy Wielki Kryzys. 15 września 1932 roku częściowo wstrzymano pracę w hucie. Zwolniono wówczas 233 robotników, a zakład stanął na trzy miesiące. Po pewnym czasie doszło do poprawy koniunktury gospodarczej, co skłoniło zarząd firmy do nowych inwestycji. W 1933 roku wstrzymano produkcję w hucie Friedrich. W ten sposób huta Walther Croneck stała się jedynym producentem ołowiu i srebra w Polsce.

W 1932 roku hutę wyposażono w trzeci piec prażalniczy z piecem talerzowym Goodreya i kolejnymi siedmioma konwertorami Huntingtona-Heberleina. Mimo dobrego stanu zakładu w maju i kwietniu 1933 roku huta przerwała produkcję. Kolejna przerwa nastąpiła latem 1934 roku. Zdecydowano się wówczas przeprowadzić nową inwestycję, która polegała na modernizacji przestarzałej fabryki tlenku ołowiu. W tym celu zakupiono w 1933 roku od austriackiej firmy licencję.

6 stycznia 1936 roku oddano do użytku nową łaźnię, szatnię i jadalnię. Dzięki tej inwestycji znacznej poprawie uległy warunki higieniczno-sanitarne. Pomimo modernizacji zakładu i wzrostu produkcji huta wstrzymywała funkcjonowanie na krótkie okresy, a robotnicy byli wysyłani na przymusowe urlopy. Doprowadziło to do licznych strajków. W 1938 roku zakład wyprodukował 13 tys. ton ołowiu. Rok później – od 1 kwietnia do 15 maja – nie działał. Z pracy zwolniono wówczas 133 pracowników. Po wybuchu drugiej wojny światowej spółka Giesche S.A. została przejęta przez zarząd komisaryczny, tak aby w 1942 roku stać się spółką Gieschebetriebe G.m.b.H. w Katowicach (całość udziałów posiadała firma Georg von Giesches Erben z Wrocławia). Duża część pracowników została powołana do niemieckiego wojska. Na ich miejsce zatrudniono kobiety i dzieci oraz robotników przymusowych z terenów Generalnego Gubernatorstwa, Ukrainy, Litwy, Łotwy i Francji. Zakład nie przerwał pracy. Co roku wytapiano 13 tys. ton ołowiu. Po zakończeniu drugiej wojny światowej rozpoczął się nowy okres w historii huty.

Materiał promocyjny – powstał we współpracy z firmą BATERPOL S.A. Artykuł opublikowany w „Miesięczniku Roździeńskim”, nr 2/2018 (maj 2018), str. 9.